1.図解でわかる!ベルトトラブルの原因と対策

「キュルキュルと異音がする」「ベルトがすぐにボロボロになる」「なぜか頻繁に外れる」……。 ベルトトラブルによる突発的なライン停止は、工場にとって大きな損失です。

ベルトは消耗品ですが、正しいメンテナンスを行うだけで、その寿命は劇的に延びることをご存知でしょうか?

この記事では、よくあるトラブルの原因と、今日から実践できる正しい管理方法を図解で解説します。

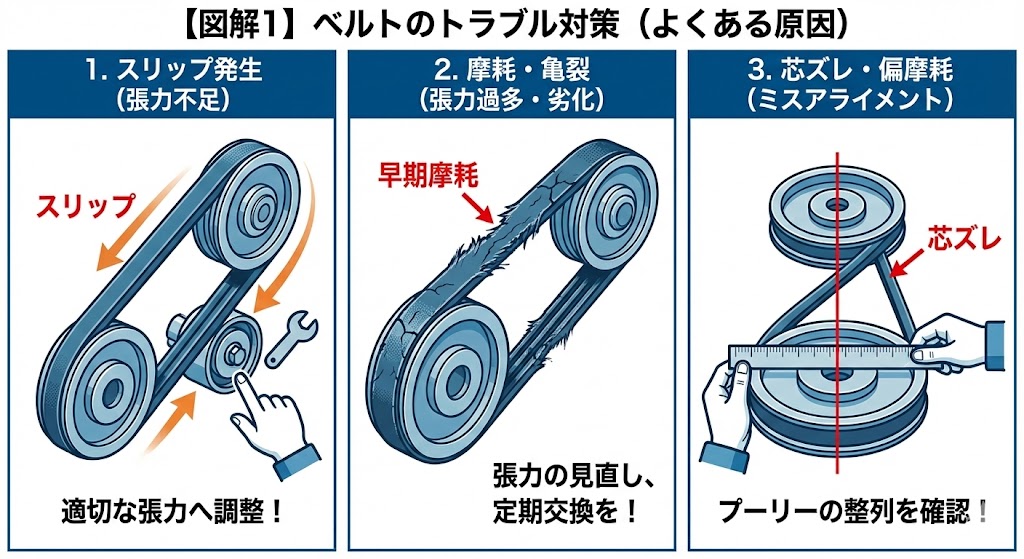

2. 【図解1】ベルトのトラブル対策(よくある3つの原因)

トラブルの予兆を見逃さないことが、安定稼働への第一歩です。

1.スリップ発生(張力不足)

- ベルトが緩むと、プーリーとの間で滑り(スリップ)が生じ、異音や発熱の原因になります。

2.摩耗・亀裂(張力過多・劣化)

- 逆に張りすぎると、ベルトに過度な負担がかかり、早期の亀裂や破断を招きます。また、長期間の使用によるゴムの硬化も原因の一つです。

3.芯ズレ・偏摩耗(ミスアライメント)

- プーリーが平行でないと、ベルトが片寄って摩耗し、寿命が極端に短くなります。

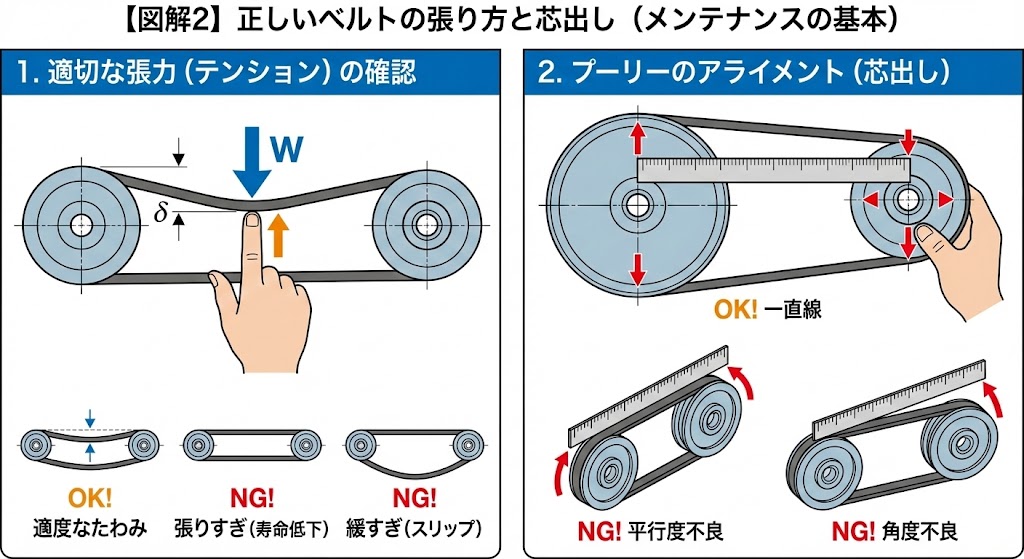

3. 【図解2】正しいベルトの張り方と芯出し

メンテナンスの基本は「テンション」と「アライメント」の2点に集約されます。

1.適切な張力(テンション)の確認

- ベルトの中央を指で押し、適度な「たわみ」があるか確認します。専用のテンションメーターを使うと、より正確な管理が可能です。

2.プーリーのアライメント(芯出し)

- 直尺(スケール)やレーザーを用いて、プーリー同士が一直線になっているか確認します。

- NG例: 「平行度が悪い」「角度がついている」状態は、ベルトの脱落や異常摩耗の最大の原因です。

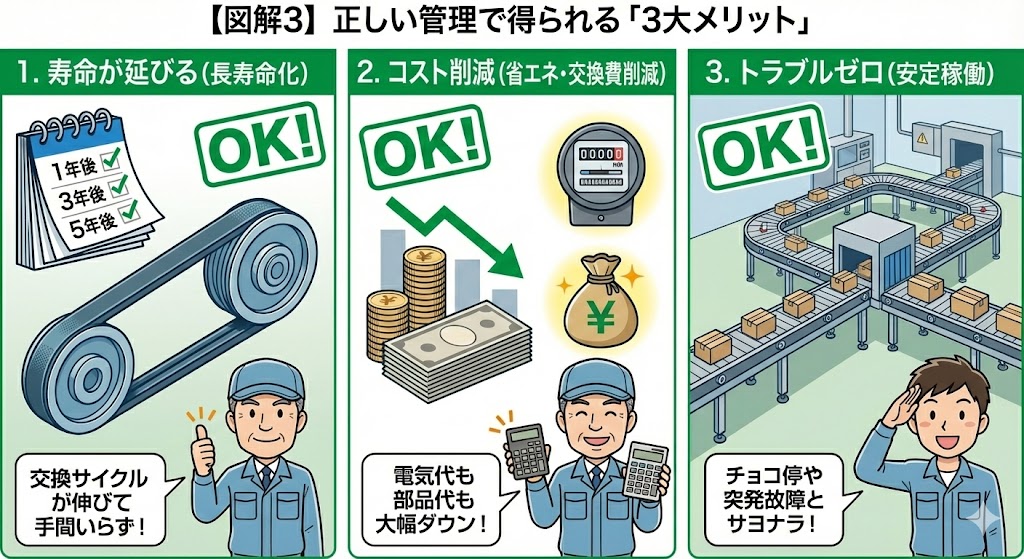

4. 【図解3】正しい管理で得られる「3大メリット」

手間をかけてメンテナンスを行うことは、結果として大きな利益を生みます。

1.寿命が延びる(長寿命化)

- 交換サイクルが1.5倍〜2倍に延びることも珍しくありません。交換作業の手間も削減できます。

2.コスト削減(省エネ・部品代削減)

- スリップがなくなると伝達効率が上がり、消費電力を抑えられます。無駄な部品購入費もカット。

3.トラブルゼロ(安定稼働)

- 突発的な「チョコ停」や故障がなくなり、生産計画を確実に守ることができます。

5. ベルト点検チェックリスト

日常点検でここを確認しましょう!

| 点検項目 | 状態の目安 | 対策 |

| 音 | キュルキュルという高い音 | 張力の再調整、または交換 |

| 外観 | 背面にひび割れ、側面の毛羽立ち | 新品へ交換 |

| 温度 | 触れないほど熱い(スリップ熱) | 張力の確認、負荷の再計算 |

| 振動 | ベルトが異常にバタついている | 芯出し(アライメント)の確認 |

6. まとめ

ベルトは単なる消耗品ではなく、工場のエネルギーを運ぶ「動脈」です。

適切な張力管理と芯出しを行うだけで、トラブルの多くは未然に防ぐことができます。

「どのベルトを選べばいいか分からない」「今のベルトよりも長持ちするものはないか?」

そんなお悩みがあれば、ぜひ川島産業へお問い合わせください。

伝動・搬送のプロが、現場に最適な製品と管理方法をご提案します。

新人社員向けページ

なぜ漏れた!?現場が凍りつく「Oリング3大失敗事例」と、新人が陥る罠

経験豊富なスタッフが、最適な解決策を一緒に考えます。