日々の設計業務、お疲れ様です。川島産業の技術担当です。

プラスチック素材の中でも、日用品から工業部品まで幅広く使われるHDPE(高密度ポリエチレン)。

耐薬品性や耐衝撃性に優れ、安価であることから、設計者の皆様も採用を検討する機会が多い素材ではないでしょうか?

しかし、HDPEは「汎用プラスチック」でありながら、実は成形においては一筋縄ではいかない**「クセ」**を持っています。このクセを理解せずに金型を設計してしまうと、「寸法が出ない」「大きく反ってしまった」といったトラブルに直結します。

そこで今回は、設計エンジニアの視点に立ち、HDPEの特性と、設計時に注意すべき3つのポイントを現場目線で解説します。

1.HDPE(高密度ポリエチレン)の基本的な特性

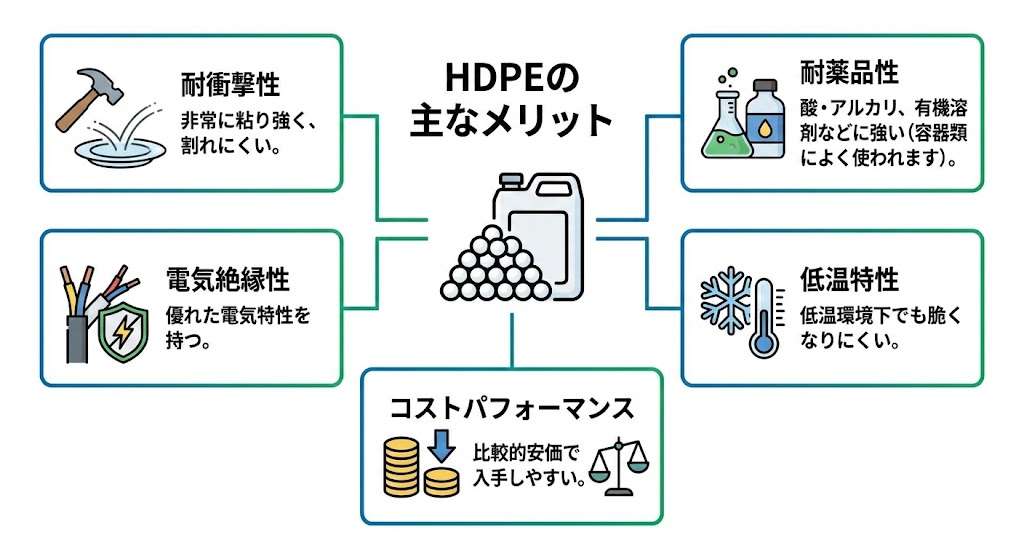

まず、HDPEの強みをおさらいしましょう。LDPE(低密度ポリエチレン)と比較して結晶化度が高いため、上の図のような特徴があります。

- 耐衝撃性: 非常に粘り強く、割れにくい。

- 耐薬品性: 酸・アルカリ、有機溶剤などに強い(容器類によく使われます)。

- 電気絶縁性: 優れた電気特性を持つ。

- 低温特性: 低温環境下でも脆くなりにくい。

- コストパフォーマンス: 比較的安価で入手しやすい。

一見、万能選手のように見えますが、設計者にとって重要なのは、

次の「注意点」です。

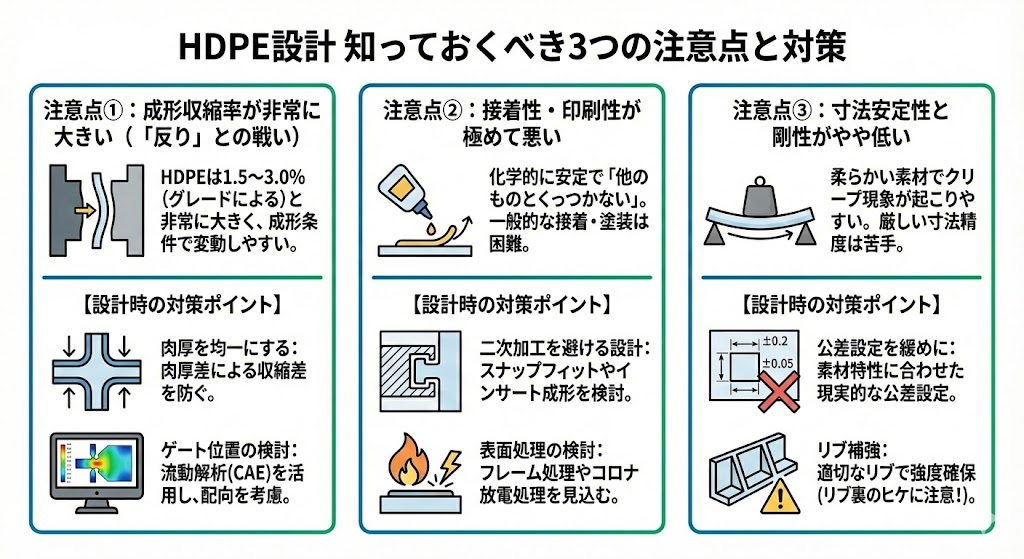

2.設計者が知っておくべき「3つの落とし穴(注意点)」

HDPE最大の難点は、結晶性樹脂であるがゆえの「成形収縮率の大きさ」です。 一般的なABS樹脂の収縮率が0.4~0.6%程度なのに対し、HDPEは1.5~3.0%(グレードによる)と非常に大きく、しかも成形条件(温度、圧力)によって変動しやすい特性があります。

【設計時の対策ポイント】

注意点②:接着性・印刷性が極めて悪い

ポリエチレンは化学的に非常に安定しているため、「他のものとくっつかない」という特性があります。これは耐薬品性というメリットの裏返しです。 一般的な接着剤では接着できず、塗装やシルク印刷もそのままでは定着しません。

【設計時の対策ポイント】

注意点③:寸法安定性と剛性がやや低い

HDPEは柔らかい素材(結晶部分と非晶部分が混在)であるため、金属部品のようなカチッとした寸法精度を出すのは苦手です。また、荷重がかかり続けると変形する「クリープ現象」も起こりやすい素材です。

【設計時の対策ポイント】

まとめ:HDPEのクセを見抜いて、最適な設計を

いかがでしたでしょうか? HDPEは非常に優秀な素材ですが、「とにかく安いから」という理由だけで安易に採用すると、後工程で思わぬコスト増を招くことがあります。

重要なのは、「素材の特性(メリットとデメリットのバランス)」を深く理解した上で、形状設計や金型設計に落とし込むことです。

もし、「現在検討中の形状でHDPEが使えるか不安だ」「反りを抑えるためのゲート位置を相談したい」といったお悩みがございましたら、私たち川島産業にご相談ください。

商社でありながら図面が読める私たちが、構想段階から、素材選定、形状へのフィードバック、そして最適な金型メーカーの選定まで、開発パートナーとしてサポートいたします。

コメント